Episode 1 : la jungle bibliographique…

Etape 1 : la machette

NF EN ISO 4210, NF R30-050, DIN 79010, NF EN 15194 … il existe beaucoup de normes actuellement en vigueur au sujet des cycles, généraux, utilitaires, électriques… et ceci sans parler des directives machines européennes ou des décrets français !

Car oui, parler d’homologation est un sujet complexe, surtout quand on est artisan, français et sur le secteur du vélo cargo…

Les normes sont des documents payants et la plupart du temps ils coûtent cher. Il m’aura donc fallu fouiller les méandres du web, lire, explorer, interroger pour finalement trouver quelques réponses à mes questions.

La première réponse fut : il existe actuellement une norme en projet. Elle s’appelle la PR NF EN 17860. Elle est née d’un manque, celui du vélo utilitaire électrique sur le marché européen. C’est une norme ambitieuse et copieuse, qui se déclinera apparemment en 7 volets, afin de couvrir la tenue mécanique quelque soit le poids du cycle, son nombre de roues, et traitant du transport de passagers ou des aspects électriques en passant par les remorques.

J’avais enfin trouvé LA norme ultime, celle qui s’appliquait sans restriction à mes produits. Mais certains volets de cette norme étaient déjà parus sans encore être officiels, alors que d’autres étaient tout bonnement encore en conception… A ce stade, je compris qu’il faudrait m’armer de patience…

La seconde réponse fut : il existe apparemment un « vide juridique » ou plutôt une tolérance sur les essais de certification à faire subir aux cadres d’un artisan cadreur. Car oui, si cela peut sembler surprenant au premier abord, c’est finalement plutôt évident : un artisan cadreur est capable de faire du sur-mesure à chaque fois, et c’est souvent ce qu’il est amené à faire d’ailleurs. Alors non, on ne va pas lui demander de faire tous ses cadres en double pour en envoyer chaque fois un en essais destructifs ! Il va sans dire qu’on attend par conséquent d’un artisan cadreur le respect des règles de son art, et une attestation sur l’honneur que son produit respecte certaines exigences.

Etape 2 : le sécateur

J’aurais pu m’arrêter là, mais je gardais en tête la spécificité de mes produits : ce sont des cycles utilitaires, destinés à emporter du poids, beaucoup de poids. Idéalement 100 kg dans la caisse à l’avant, mais pouvais-je seulement le garantir ?

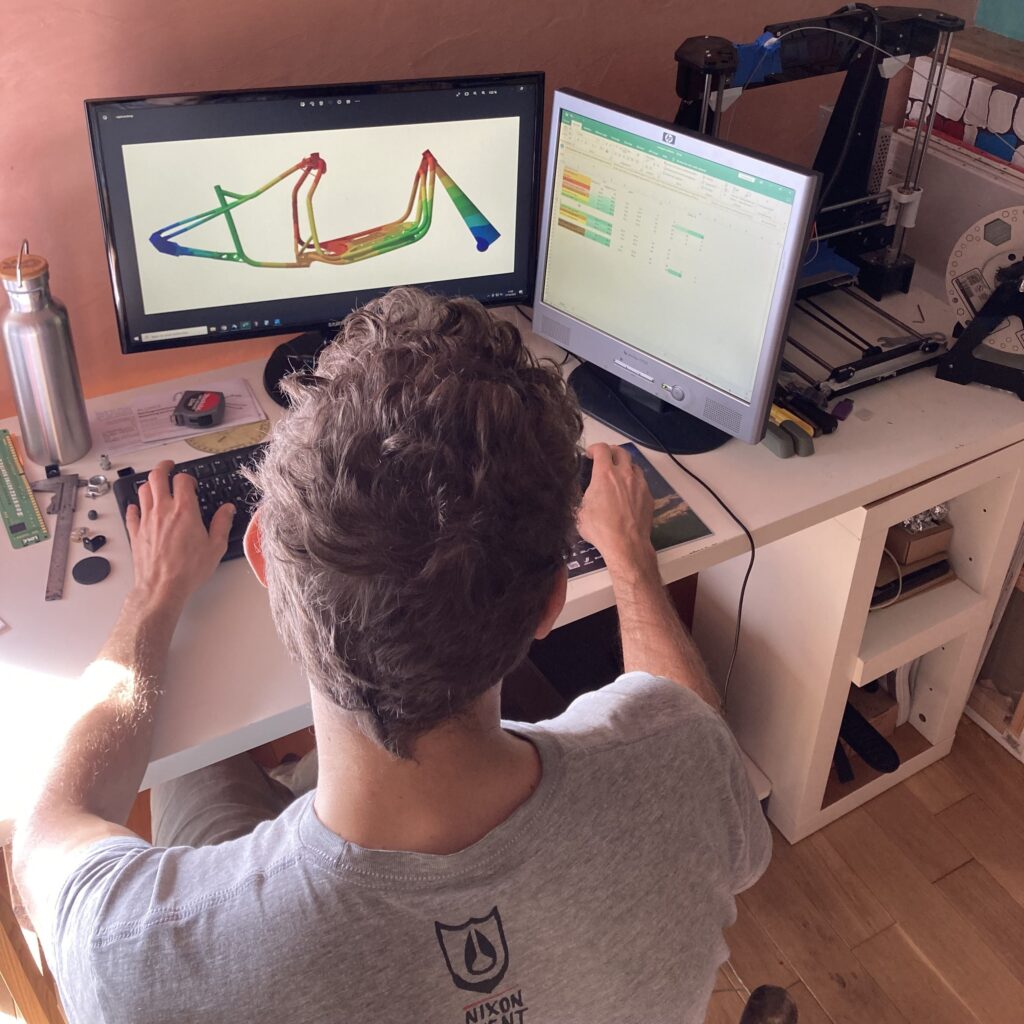

Bien sûr, j’avais déjà réalisé, avec l’aide de ma compagne, ingénieure en calculs mécaniques, de nombreuses simulations numériques sur mon 3D, bien en amont déjà. La théorie voulait qu’il n’y ait aucun problème, sur les cas de chargement statique et de fatigue oligocyclique au moins.

Mais j’étais fermement décidé : non, je n’attendrai pas qu’il y ait un problème pour faire des essais de tenue mécanique. Ma stratégie était simple :

- Un cadre de biporteur unique (les ajustements morphologiques se feraient via les composants)

- Une certification de tenue mécanique en amont de la commercialisation

J’ai donc fait l’acquisition de la norme PR NF EN 17860-2 : cycles utilitaires légers à 2 roues – Aspects mécaniques. Elle est encore à l’état de projet à l’heure où j’écris cet article, mais j’ai fait le pari à ce moment-là que la future version officielle diffèrerait peu du projet de norme.

Etape 3 : la pince à épiler

Voilà, je savais à présent ce que mon cadre de biporteur devait être capable de supporter : des essais de fatigue, au nombre de 4, et des essais d’impact (pas évident à simuler par contre).

Dans une première approche qui était de me baser uniquement sur la théorie, j’ai été à deux doigts de travailler avec des étudiants de l’ancienne école d’ingé de ma copine, l’ENSTA Bretagne, beaucoup plus spécialistes des simulations dynamiques telles que le choc que nous ne le serions jamais. Malheureusement, le calendrier des projets étudiants ne correspondait pas au mien, car il me fallait des réponses rapidement, en vue de lancer la commercialisation au plus tôt. Idéalement au printemps 2024.

Une seconde approche, qui était à la fois ma préférée et celle de la norme, consistait à faire réaliser des essais en vrai. Mais là, il a été très compliqué pour moi de trouver un laboratoire d’essais ET un interlocuteur.

Je vous la fais courte, mais après avoir longuement discuté avec l’EFBE de Waltrop en Allemagne, la providence a voulu que je trouve enfin les bonnes personnes en France pour ces essais, à l’UTAC de Montlhéry ! La norme était certes encore en projet, mais ils en avaient pris connaissance et ils avaient les installations et le savoir-faire a priori nécessaires.

Le grand jeu allait enfin pouvoir commencer… La suite au prochain épisode !